En la industria neumática, las aleaciones de aluminio se utilizan ampliamente debido a su excelente rendimiento. Se caracterizan por ser ligeras, tener alta resistencia, buena conductividad eléctrica y térmica, y una fuerte resistencia a la corrosión.

¿Qué es una aleación de aluminio? ¿Cuáles son los materiales de aleación de aluminio más comunes?

El aluminio puro generalmente tiene una resistencia baja. Por lo tanto, para mejorar el rendimiento del material, es común añadir pequeñas cantidades de otros metales al aluminio puro. Esto es lo que se conoce como aleaciones de aluminio.

Normalmente, las aleaciones de aluminio contienen más de un elemento metálico. Dependiendo de las proporciones de los diferentes metales, se pueden fabricar aleaciones de aluminio con diversas propiedades. Para facilitar la diferenciación de las distintas composiciones y características de las aleaciones de aluminio, se han establecido normas de nomenclatura para su clasificación.

Gracias a esta convención de nombres, los ingenieros y expertos en materiales pueden identificar rápidamente la composición y las propiedades de las aleaciones de aluminio, lo que les permite elegir el material adecuado para aplicaciones específicas.

Reglas de Nomenclatura para Aleaciones de Aluminio y Aluminio Puro

Las reglas de nomenclatura para las aleaciones de aluminio son bastante sistemáticas. Una vez que se conoce la designación de un material, se puede determinar de manera aproximada el tipo de aleación y consultar la composición de los elementos aleantes que contiene.

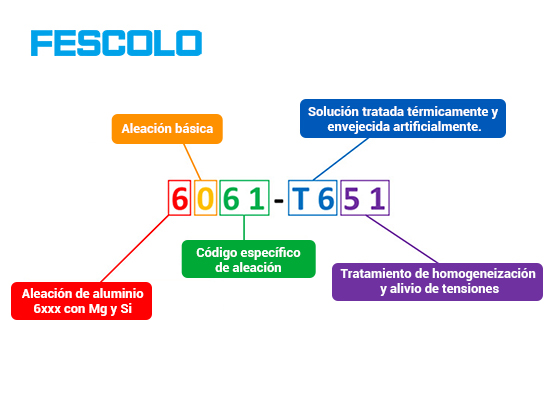

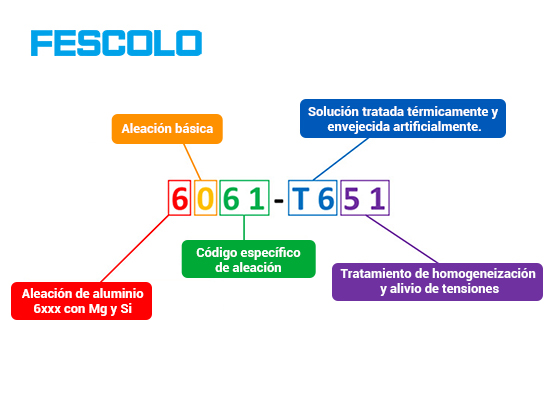

La designación de las aleaciones de aluminio generalmente consta de cuatro dígitos y puede incluir letras sufijas, donde cada dígito tiene un significado específico.

Por ejemplo:

◆ 1050: indica aluminio puro con un contenido de aluminio del 99,5% o más.

◆ 6061-T651: indica una aleación de aluminio compuesta principalmente de magnesio y silicio, que ha sido sometida a un tratamiento térmico T6 y a un proceso adicional de tratamiento 51.

Primer Dígito: Indica el principal elemento aleante

◆ 1xxx: Aluminio puro con más del 99% de contenido de aluminio

◆ 2xxx: Aleaciones de aluminio-cobre

◆ 3xxx: Aleaciones de aluminio-manganeso

◆ 4xxx: Aleaciones de aluminio-silicio

◆ 5xxx: Aleaciones de aluminio-magnesio

◆ 6xxx: Aleaciones de aluminio-magnesio-silicio

◆ 7xxx: Aleaciones de aluminio-zinc

◆ 8xxx: Otros elementos aleantes (por ejemplo, litio)

Segundo Dígito: Indica la modificación de la aleación

◆ 0: Aleación básica

◆ 1-9: Representa una variante específica de la aleación, usualmente relacionada con el control de impurezas y los límites de elementos aleantes específicos.

En algunas aleaciones de aluminio, el segundo dígito puede ser reemplazado por una letra para indicar una formulación especial de aleación.

Tercer y Cuarto Dígitos:

◆ Para aluminio puro: Indican el porcentaje mínimo de aluminio después del punto decimal. Por ejemplo, el aluminio 1050 tiene un 99,50% de contenido de aluminio.

◆ Para otras aleaciones de aluminio: Se utilizan normalmente para identificar diferentes aleaciones dentro del mismo grupo, por ejemplo: 6061, 6063.

Letras Sufijo:

Algunas designaciones de aleaciones pueden incluir letras sufijo, que generalmente indican el estado de tratamiento o el método de procesamiento de la aleación, tales como:

◆ T: Estado estable después del tratamiento térmico. Por ejemplo, T5 indica una aleación envejecida artificialmente después de enfriamiento desde una temperatura elevada, mientras que T6 indica tratada térmicamente por disolución y luego envejecida artificialmente.

◆ H: Estado trabajado en frío. H1xxx indica estado endurecido, y H2xxx indica trabajado en frío con propiedades mecánicas específicas.

◆ F: Estado fundido, indicando que la aleación de aluminio NO ha sido sometida a tratamiento térmico ni procesamiento.

◆ O: Estado recocido, lo que significa que el material ha sido tratado a baja temperatura para reducir la dureza y mejorar la ductilidad.

◆ W: Estado endurecido, indicando que ha sido tratado para mejorar la resistencia, usualmente en aleaciones de alto rendimiento.

Aleaciones de Aluminio Comunes en la Industria Neumática

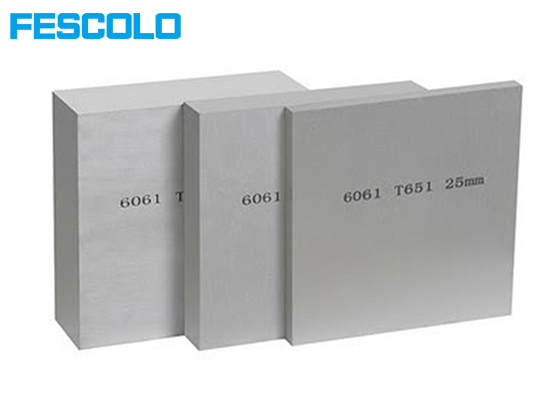

1. Aleación de Aluminio 6061:

Los principales elementos aleantes en la aleación de aluminio 6061 son el magnesio y el silicio, que forman la fase Mg₂Si. Esta aleación también puede contener ciertas cantidades de manganeso (Mn) y cromo (Cr) para neutralizar los efectos adversos del hierro (Fe).

Para mejorar aún más el rendimiento de la aleación, a veces se añaden pequeñas cantidades de cobre (Cu) o zinc (Zn) con el fin de aumentar su resistencia sin reducir significativamente su resistencia a la corrosión.

Además, puede contener pequeñas cantidades de titanio (Ti) o circonio (Zr) para refinar la estructura del grano y controlar la recristalización.

Las propiedades mecánicas de la aleación de aluminio 6061 son excelentes. Su resistencia a la tracción generalmente no es inferior a 180 MPa, y su límite elástico no es menor a 110 MPa, lo que demuestra una buena resistencia a la deformación bajo fuerzas externas.

Su resistencia puede incrementarse aún más mediante tratamiento térmico de solución y envejecimiento.

En el estado T6, la resistencia a la tracción puede alcanzar los 310 MPa, con un límite elástico de 275 MPa.

La aleación de aluminio 6061 también muestra excelente resistencia a la corrosión, especialmente por no ser susceptible a la corrosión bajo tensión, lo que la hace adecuada para diversos entornos agresivos.

Su maquinabilidad también es sobresaliente, lo que permite procesarla en diversas formas y tamaños mediante métodos convencionales.

2. Aleación de Aluminio 6063:

Los principales elementos de aleación del aluminio 6063 son también el magnesio y el silicio, aunque su composición difiere de la del 6061, lo que le otorga propiedades distintas.

Su resistencia es inferior a la del 6061. En los estados T5 o T6, su resistencia a la tracción suele variar entre 210 MPa y 260 MPa, con un límite elástico de aproximadamente 160 MPa.

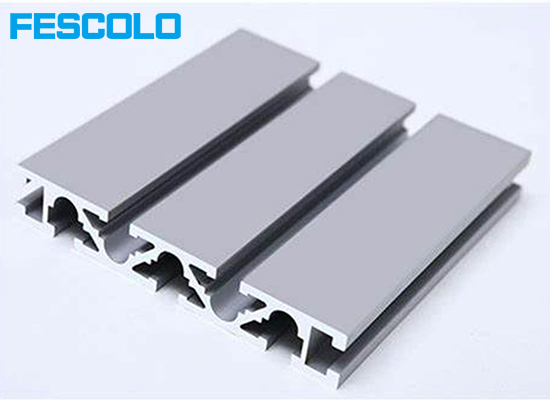

Sin embargo, presenta una mejor maquinabilidad y excelentes propiedades para el proceso de extrusión, lo que permite la fabricación de perfiles complejos con diversas secciones transversales. También es fácil de anodizar, pintar y aplicar otros tratamientos superficiales, lo que mejora la estética y la resistencia a la corrosión del producto.

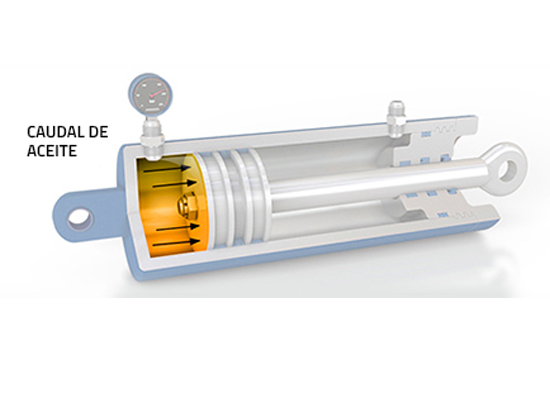

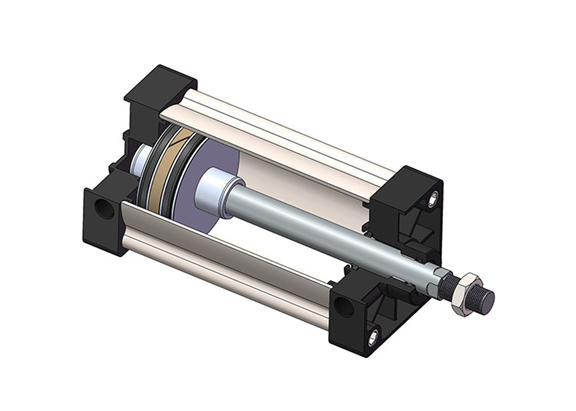

El tubo de cilindro de aluminio fabricado con aleación 6063 puede satisfacer la mayoría de las necesidades. Por lo general, en aplicaciones donde no se requieren altos niveles de resistencia, el material 6063 ofrece mejores beneficios económicos, razón por la cual la gran mayoría de los tubos de cilindros de aluminio están hechos con esta aleación.

3. Aleación de Aluminio 2024:

El principal elemento de aleación del aluminio 2024 es el cobre, junto con pequeñas cantidades de manganeso, magnesio, silicio y otros. Pertenece a la serie de aleaciones de aluminio-cobre y se utiliza comúnmente en las industrias aeroespacial, automotriz y militar.

Posee una alta resistencia y dureza, con una resistencia a la tracción superior a 390 MPa y un límite elástico superior a 245 MPa. Sus propiedades mecánicas pueden mejorarse aún más mediante tratamientos térmicos. En la escala de dureza Rockwell (HRC), puede alcanzar valores entre HRC30 y HRC40.

No obstante, su resistencia a la corrosión y su soldabilidad son relativamente bajas, por lo que es habitual aplicar tratamientos como el anodizado o recubrimientos superficiales para mejorar su resistencia a la corrosión y al desgaste.

4. Aleación de Aluminio 5052:

La aleación de aluminio 5052 es una de las aleaciones aluminio-magnesio más representativas, con una resistencia moderada. Está compuesta principalmente por magnesio, con pequeñas cantidades de cromo, manganeso, cobre, entre otros elementos.

Su resistencia a la tracción es, por lo general, de aproximadamente 210 MPa, y el límite elástico ronda los 193 MPa, lo que proporciona una buena combinación de resistencia y ductilidad. Generalmente no se somete a tratamiento térmico, pero su resistencia puede incrementarse mediante trabajo en frío.

La aleación de aluminio 5052 es el aluminio anticorrosivo más ampliamente utilizado, con una excelente resistencia a la corrosión, lo que la hace especialmente adecuada para entornos marinos y químicos.

5. Aleación de Aluminio 7075:

El principal elemento de aleación del aluminio 7075 es el zinc, junto con pequeñas cantidades de magnesio, cobre, cromo, manganeso, entre otros.

En estado T6, su resistencia a la tracción puede alcanzar los 570 MPa y su límite elástico alrededor de los 505 MPa, lo que la convierte en una de las aleaciones de aluminio con mayor resistencia. Sin embargo, su resistencia a la corrosión es baja, por lo que normalmente requiere tratamientos superficiales para mejorarla.

Puede mecanizarse, aunque es difícil de procesar, lo cual se traduce en mayores costos de fabricación.

Gracias a sus propiedades especiales, el material 7075 se utiliza ampliamente en la industria aeroespacial y en dispositivos neumáticos de alto rendimiento que requieren una gran resistencia, como estructuras de soporte y bastidores.

FESCOLO es un fabricante profesional especializado en una amplia gama de componentes neumáticos. Ofrecemos una variedad de cilindros y accesorios fabricados en materiales como acero, latón, acero inoxidable y aleaciones de aluminio.

Si tiene alguna necesidad, haga clic aquí para visitar nuestra página de productos y obtener más información.

También puede hacer clic aquí para acceder a nuestro blog, donde encontrará una serie de artículos, imágenes y videos más detallados y completos que le ayudarán a comprender mejor los materiales metálicos y los componentes neumáticos.