Elige un regulador de presión que se ajuste a las necesidades de tu sistema de fluidos

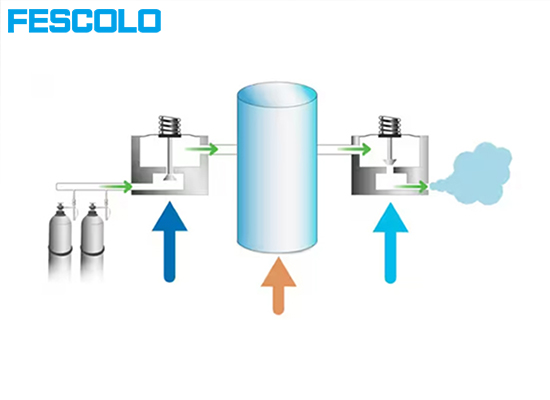

Un regulador de presión es un dispositivo utilizado para regular y estabilizar la presión de salida. Incluso cuando la presión de suministro de entrada fluctúa, garantiza que la presión de salida se mantenga constante en el valor establecido. Es uno de los componentes más importantes en un sistema neumático.

Los reguladores de presión desempeñan un papel esencial en muchos sistemas industriales de fluidos e instrumentación. Aun cuando la presión del aire de entrada varía, pueden mantener o controlar la presión y el caudal requeridos por el sistema. Usar un regulador de presión de manera oportuna es vital para una operación segura y eficiente del sistema. Una elección incorrecta o inadecuada puede provocar ineficiencia, bajo rendimiento, fallos frecuentes y otros posibles riesgos para la seguridad.

Para comprender adecuadamente y ayudarte a seleccionar el regulador de presión más adecuado, es necesario que tengas un buen conocimiento de su mecanismo de funcionamiento, los distintos tipos de reguladores y los requisitos operativos específicos de tu sistema de fluidos. Este artículo te ayudará a conocer más sobre los reguladores de presión, sus funciones y cómo elegir el que mejor se adapte a tu sistema.

¿Qué es un regulador de presión?

De forma sencilla, un regulador de presión es un dispositivo mecánico que se utiliza para regular y estabilizar la presión de salida. Incluso si la presión del gas de suministro aguas arriba fluctúa —ya sea por variaciones en la presión, la temperatura u otras condiciones—, el regulador puede realizar los ajustes necesarios en los valores de presión del aire para asegurar que la salida se mantenga dentro del rango de presión deseado y especificado por el sistema.

Tipos de reguladores de presión

Los reguladores de presión no solo se limitan a los reguladores reductores de presión, sino que también incluyen reguladores de contrapresión. Los reguladores reductores de presión tienen un amplio rango de control en el sistema y se instalan aguas abajo de la fuente de gas, mientras que los reguladores de contrapresión controlan la presión en una parte específica del sistema. A continuación se describen las funciones de cada tipo:

Regulador reductor de presión:

Este tipo se utiliza principalmente para ajustar una presión de entrada alta a una presión de salida más baja y estable. Se instala aguas abajo de la fuente de gas y mantiene o controla la presión o el caudal requerido en el sistema.

Regulador de contrapresión:

Este tipo comienza a liberar o ventilar la presión cuando una parte específica del sistema excede un valor establecido, evitando la sobrepresión y estabilizando las condiciones del proceso.

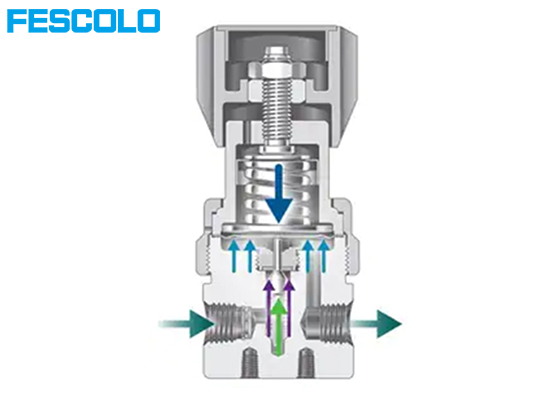

¿Cómo funciona un regulador de presión?

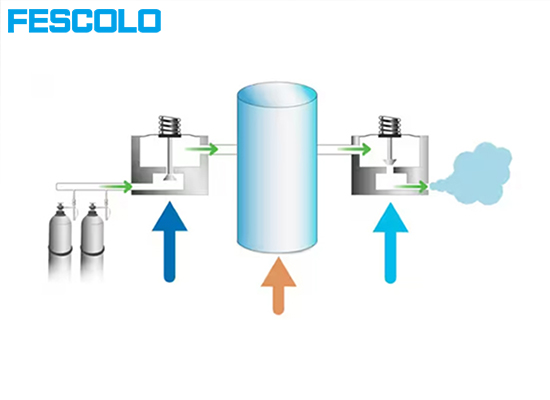

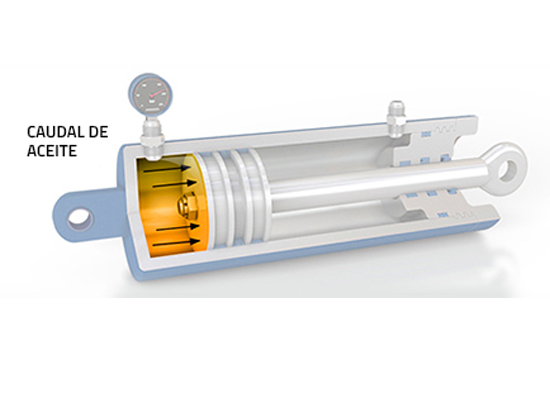

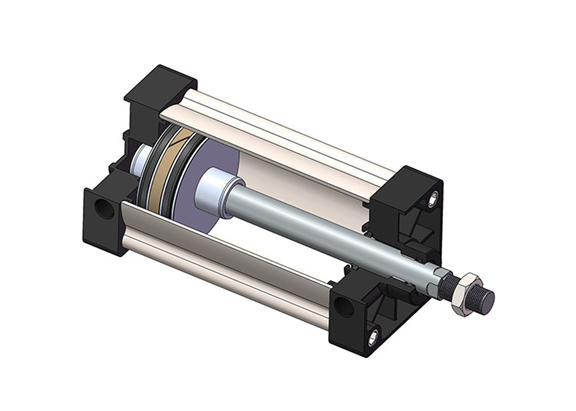

El funcionamiento de un regulador de presión puede dividirse en tres etapas principales desde la perspectiva de la fuente de aire: el aire entra en el regulador, la posición del elemento de válvula se ajusta automáticamente y, finalmente, el aire se entrega a los componentes aguas abajo, como cilindros y válvulas. Para comprender en detalle el principio de regulación, primero es necesario conocer los tres componentes clave que conforman un regulador de presión:

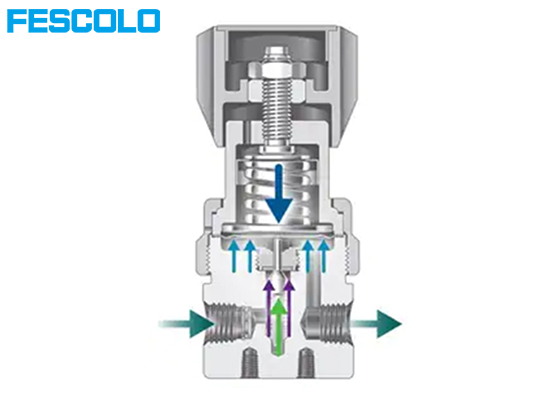

Elemento de control:

Es la estructura central que regula directamente el flujo de gas y la presión de salida. Normalmente está representado por una válvula ajustable o un mecanismo de asiento de válvula.

Elemento de detección:

Este elemento detecta los cambios en la presión aguas abajo y transmite esta información al elemento de control para ajustar la apertura de la válvula, logrando así un equilibrio automático de presión.

Elemento de carga:

Suele ser un resorte comprimido que aplica una fuerza descendente predeterminada sobre un diafragma o un pistón.

Cuando un regulador de presión comienza a operar, el pistón o diafragma detecta tanto la presión de entrada como la de salida. El usuario puede girar una manija para equilibrar las fuerzas entre los elementos de detección y carga. Luego, el elemento de detección permite que la válvula se abra o se cierre con respecto al asiento. Estos componentes trabajan en conjunto para mantener el equilibrio y alcanzar la presión establecida. Si una de las fuerzas cambia, las demás deben ajustarse proporcionalmente para restablecer el equilibrio.

En un regulador reductor de presión, deben equilibrarse cuatro fuerzas relacionadas: la fuerza de carga, la fuerza del resorte de entrada, la presión de salida y la presión de entrada. La relación entre estas fuerzas es la siguiente:

Fuerza de carga = Presión de entrada + Presión de salida + Fuerza del resorte

Un regulador de contrapresión funciona de manera similar, pero sin la fuerza de carga. En su lugar, el equilibrio se representa así:

Fuerza del resorte = Presión de entrada + Presión de salida

Elige el Regulador de Presión Correcto y Adecuado

Una vez que comprendas cómo funciona un regulador de presión, podrás evaluar mejor cómo hacer coincidir sus características con las necesidades de tu sistema. Algunos de los factores más importantes a considerar incluyen:

Rango de Presión

El regulador de presión debe soportar y adaptarse a la presión de entrada de tu fuente de gas o sistema. Por ejemplo, si la salida de una botella de gas es de 15 MPa, se debe seleccionar un regulador con una presión de entrada nominal igual o superior a 15 MPa. Superar este límite podría provocar daños o riesgos de seguridad. El rango de presión de salida también debe cubrir tus necesidades reales de operación. Para un control de alta precisión, se recomienda un regulador de precisión o un regulador electrónico.

Capacidad de Caudal

Si los dispositivos aguas abajo, como cilindros o pistolas de pulverización, requieren un alto caudal, se debe seleccionar un regulador de presión con alta capacidad de flujo. Una capacidad insuficiente puede generar respuestas lentas o inestables en el equipo.

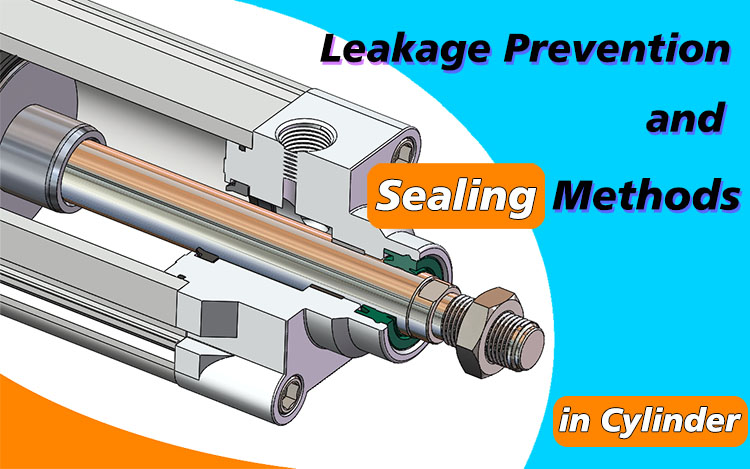

Tamaño de Rosca y Método de Instalación

Los reguladores de presión suelen estar disponibles con roscas BSP G1/8, G1/4, G3/8, G1/2 o con roscas NPT. El tamaño debe coincidir con el de tus tuberías o conectores para evitar fugas o restricciones en el flujo. También es importante prestar atención al sentido de instalación, ya que algunos reguladores solo funcionan en una dirección.

Precisión y Sensibilidad del Control

Para aplicaciones altamente sensibles como laboratorios, equipos de prueba o dispositivos láser, se debe elegir un regulador de presión con diseño de diafragma de alta sensibilidad, como los reguladores de presión electrónicos digitales o de precisión. Si solo necesitas reducir un gas de alta presión a una presión de uso más baja, bastará con un regulador de alta presión para botellas de gas.

Compatibilidad con el Entorno

Para entornos alimentarios, médicos o corrosivos, se debe optar por reguladores de presión fabricados en acero inoxidable o plásticos técnicos. También se deben tener en cuenta las limitaciones en entornos de alta temperatura, humedad, riesgo de explosión, con polvo o que requieren resistencia al agua.

Al comprender en profundidad los distintos tipos de reguladores de presión y sus principios de funcionamiento, estarás mejor preparado para tomar la decisión correcta. Un buen proveedor de reguladores debe poder ofrecerte especificaciones de tamaño, requerimientos de presión y caudal, rango de temperatura y modos de control adecuados para tu sistema.

Conclusión

Fescolo te ayudará a tomar la decisión correcta según las necesidades personalizadas de tu sistema. Contamos con un equipo de expertos con amplia experiencia, conocimiento profundo en aplicaciones y soporte técnico especializado, que te guiarán en la selección de la solución más adecuada para tu sistema.

Si estás buscando optimizar el rendimiento de tus reguladores de presión, no dudes en ponerte en contacto con nuestro equipo de expertos en control de presión para iniciar una consulta personalizada.